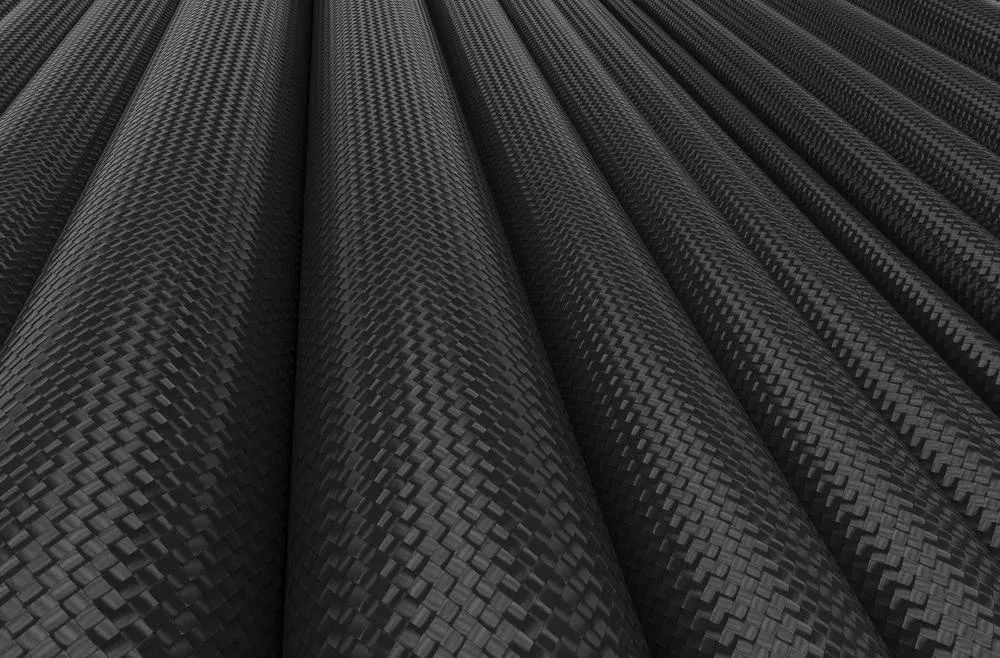

CFRP 作为一种有效的轻质复合材料广泛用于汽车和航空航天工业。然而,CFRP 具有低导电性,这是一个主要缺点,因为雷击会严重损坏飞机中的 CFRP 部件,对机组人员和乘客构成风险。

为了解决这个问题,开发并研究了几种雷击保护 (LSP) 解决方案。在这些解决方案中,通过在 CFRP 上沉积涂层的聚合物表面金属化可以有效地提高复合材料的导电性。

冷喷涂是一种增材制造工艺,主要涉及在低温下进行粉末喷涂,导致颗粒在撞击基材后发生变形。由于粒子的运动能通过会聚-发散针加速到高速,因此在该过程中发生固态致密化。

此外,基于加工条件的100g min -1及以上的高材料沉积速率有助于降低制造成本。因此,冷喷涂技术被认为是一种适用于聚合物基材料金属化的表面处理技术,在冷喷涂加工过程中热损伤最小。

使用冷喷涂技术成功地将金属涂层沉积在热塑性 CFRP 基材上。然而,由于侵蚀造成的表面损伤,使用冷喷涂技术的热固性 CFRP 表面金属化具有挑战性。

Sn 作为冷喷涂 LSP 的涂层材料,由于其易于在聚合物基基材上变形和低熔点而引起了相当大的关注。因此,冷喷涂 Sn 涂层可以作为 CFRP 的有效 LSP。

在 473 至 523 K 的气体温度下,使用低压冷喷涂技术成功地将连续的 Sn 涂层应用于环氧基热固性 CFRP 基材。然而,由于多涂层,冷喷涂涂层在 573 K 以上的温度下受到阻碍CFRP 基板的层压腐蚀。

动态再结晶 (DRX) 是在变形过程中发生的一种再结晶形式。在冷喷涂过程中,DRX 仅发生在基材-颗粒和/或颗粒-颗粒界面处。例如,在一项研究中观察到在碳钢基材上沉积镍涂层时会形成超细晶粒。类似地,在铜基板和冷喷涂铜颗粒之间的界面处观察到 DRX。

尽管之前的研究已经研究了冷喷涂过程中涂层的DRX,但迄今为止尚未充分研究沉积Sn涂层的微观结构演变以及演变对涂层机械性能的影响。

在这项研究中,研究人员使用冷喷涂增材制造技术在环氧基热固性 CFRP 复合材料上沉积纯 Sn 涂层,在 473 K 气体温度下具有 96、48 和 24 三种不同的通过次数。后来,他们研究了可变通数对 Sn 涂层的机械性能和微观结构演变的影响,并分析了冷喷涂后沉积的 Sn 涂层中 DRX 的发生。

在冷喷涂工艺中,通过次数是一个可变参数,可以显着影响涂层质量。因此,通过数是增材制造的关键因素。在样品制备过程中,液氮用于保持样品架的低温,以避免热损伤。

将平均粒径为 24 μm 的水雾化 Sn 粉末用作起始材料。通过将卫星颗粒附着到较粗的颗粒上获得非球形 Sn 颗粒。CFRP 复合材料由碳纤维增强材料和热固性环氧树脂基体组成。在冷喷涂过程之前,使用丙酮对 30 × 30 × 2 mm 3 CFRP 样品进行脱脂。

使用商业冷喷涂系统沉积 Sn 涂层。采用具有定制的收敛-发散结构的 de Laval 喷嘴来输送加热的压缩空气。材料沉积速率和喷涂距离分别保持在 7 g min -1和 20 mm。轧制的 Sn 板用作研究的参考。

InfRec R300 高分辨率红外热成像仪用于在冷喷涂实验期间测量样品的表面温度。使用广域三维 (3D) 测量系统表征横截面形态和表面轮廓。

分别进行 X 射线计算机断层扫描测量和电子背散射衍射 (EBSD) 分析以评估 Sn 涂层的孔隙率并监测涂层的微观结构演变。透射电子显微镜用于表征锡涂层。进行维氏硬度测试以确定维氏硬度值。

使用冷喷涂技术在热固性 CFRP 上成功沉积了纯 Sn 涂层。与气体温度相比,实时测量的 Sn 涂层表面的温度较低。

然而,由于与 CFRP 基板相比,Sn 具有更高的热导率,由于 Sn 沉积量的增加,温度随着通过次数的增加而降低。

冷喷涂Sn涂层的晶粒尺寸随着道次的增加而逐渐减小。通过 96 次沉积获得了平均晶粒尺寸为 4.5 m 的相对更细粒度的均匀显微组织。

晶粒内部的几何必要位错 (GND) 密度/Sn 涂层的晶内局部取向错误随着道次的增加而增加,表明在多道冷喷涂过程中位错不断累积。

同时观察位错亚结构形成和晶粒细化表明在多道次冷喷涂过程中 Sn 涂层中的 DRX。DRX的出现显着提高了涂层微观结构的强度。

Sn 冷喷涂过程中相对较高的归一化变形温度 (T/T m ) 加速了 DRX 动力学。此外,由于重复的粒子碰撞造成的捣固效应增加了 DRX 颗粒的体积分数。DRX 分数随着道数的增加而增加,最终在 96 道沉积后超过 60%。

沉积涂层的维氏硬度随着道次的增加而显着增加,导致在构建方向上的硬度分布更加均匀,这表明累积位错和晶粒细化的协同强化作用。

总而言之,这项研究的结果证明了冷喷涂增材制造 Sn 涂层作为 CFRP 金属化的 LSP 方法的有效性。